Anwendungen

Überwachungssysteme von schwer + kopka finden in vielen Bereichen der Serienfertigung von Zulieferteilen Anwendung. Besonders hohe Anforderungen an die Qualität der zu verbauenden Teile stellen dabei die Automobil- und die Luftfahrtindustrie. In den meisten dieser Industrien sind prozessintegrierte Überwachungssysteme vorgeschrieben, deren Einsatz und konsequente Nutzung bei den regelmäßigen Audits kontrolliert wird.

Umformtechnik / Kaltmassivumformung

In den Betrieben der Umformtechnik (Massivumformung) gehören die Systeme zur Prozess- und Werkzeugüberwachung seit Jahren weltweit zum Stand der Technik.

Sie sichern bei der Produktion von Umformteilen auch bei höchsten Produktionsgeschwindigkeiten zuverlässig die Qualität der Produkte und schützen Maschinen und Werkzeuge vor Überlastschäden.

Überwacht werden die unterschiedlichsten Umformprozesse auf allen Maschinentypen der verschiedenen Hersteller. Typische Einsatzfälle sind Pressen in ein- und mehrstufiger Bauform, Boltmaker, Mutternpressen sowie Sonderbauformen, die in der Regel vom Draht arbeiten. Ein zweiter Schwerpunkt sind Maschinen zum Walzen der Gewinde auf die vorgepressten Rohlinge in der Schraubenindustrie. Auch die weiterführenden Arbeitsgänge wie Gewindeschneiden, Abgraten, Kuppen, spanende Nachbearbeitung, etc. werden von unseren Systemen überwacht. Viele Hersteller von Umformmaschinen rüsten auf Wunsch neue Maschinen und Anlagen bereits ab Werk mit unseren Prozessüberwachungen aus und bereiten die Maschinen entsprechend vor.

Schmieden / Warmumformung

Präzisionsschmiedeteile wie Radflansche, Achsschenkel, Getrieberäder, Wälzlagerringe, Muttern und viele andere hochbeanspruchte technische Bauteile werden in modernen Fertigungen heute vollautomatisch von der Stange auf mehrstufigen Warmpressen hergestellt.

Unsere Monitoringsysteme für diese Anwendungen sind mit speziell entwickelten Überwachungsalgorithmen ausgestattet, die den typischen Fertigungsablauf beim Schmieden inklusive des regelmäßigen Stangenwechsels überwachen und absichern.

Dazu haben wir Sensoren entwickelt, die auch bei den harten Arbeits- und Umgebungsbedingungen einer Schmiedepresse eine stufenbezogene Messung der Presskräfte ermöglichen. Sie gewährleisten die nötige feinfühlige Überwachung des Umformprozesses in den einzelnen Schmiedestufen für opimale Fehlererkennung.

Stanztechnik

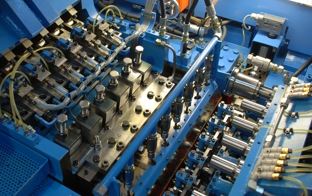

Stanzen, Umformen, Ziehen, Biegen, Prägen, Drücken, Bördeln, Lochen, Einpressen von Bolzen oder Stanzmuttern, Gewinde schneiden oder formen - heutige Stanzwerkzeuge werden mit den gestiegenen Produktanforderungen immer komplexer.

Moderne Folgeverbundwerkzeuge arbeiten mehrstufig und kombinieren viele Arbeitsprozesse, so dass am Ende möglichst fertige Bauteile die Maschine verlassen. Mit der zunehmenden Komplexität sind die Stanzwerkzeuge nicht nur kostspieliger geworden, sondern auch anfälliger für Prozessstörungen. Die unterschiedlichsten Fehlstanzungen, hervorgerufen z. B. durch Stempelbruch, Matrizenriss, Vorschubfehler, wandernde Butzen, aufsteigender Stanzschrott, Materialdopplung, Rissbildung an Ziehkanten, etc. gefährden nicht nur die Prozesssicherheit und die Qualität der produzierten Teile, sondern führen häufig zu Werkzeugfolgeschäden mit entsprechendem Produktionsausfall.

Die modulare Technik unserer Überwachungssysteme in Bezug auf die anschließbaren Sensoren, die Anzahl der Messkanäle und die frei konfigurierbaren Überwachungslogiken machen die Anlagen universell einsetzbar für vielfältige Anwendungen und Messaufgaben. Für die gängigen Störungen und Fehler beim Stanzen liefern wir angepasste Überwachungstechniken. Systeme von schwer + kopka sind heute im täglichen Einsatz an den unterschiedlichsten Stanzautomaten und Pressen von allen führenden Herstellern.

Zerspanung

Für spanabhebend arbeitende Maschinen wie Drehautomaten, Bohrmaschinen oder Gewindeschneidautomaten bieten wir speziell zugeschnittene Sensoren und Überwachungslösungen an.

Einfach einzubauende Sensoren zum Anschrauben an kraftaufnehmende Maschinenbauteile wie z. B. Längs- und Querschlitten oder deren Antriebe messen die Bearbeitungskräfte bzw. Schallsignale. Alternativ erfassen Stromsensoren die Leistungsaufnahme von Elektromotoren, die Werkzeuge oder die zu bearbeitenden Teile antreiben.

Ausgefeilte Überwachungsalgorithmen für Werkzeugbruch, Kollision sowie eine Trendüberwachung zur Beobachtung von Verschleißeffekten sichern den Prozess umfassend ab. Spezielle Grenzwerte für die Erkennung von Leerlauf und Spanklemmern sorgen dafür, dass die Maschinen nicht unberechtigt abgeschaltet werden. Ungewünschte Prozessphasen wie z. B. Anfahr- und Umschaltspitzen von Elektromotoren lassen sich einfach ausblenden.

Fügen / Montieren

Für viele Füge- und Montageoperationen ist heute eine umfassende, prozessintegrierte Überwachung der qualitätsbestimmenden Parameter vorgeschrieben.

Geeignete Überwachungsgrößen sind dabei Kraft-/Wegsignale oder Drehmoment-/Drehwinkelverläufe, die bei ordnungsgemäßem Prozess feste Endwerte erreichen, bestimmte Messfenster passieren oder vorgegebene Hüllenbänder durchlaufen müssen. Nur so ist sichergestellt, dass jede einzelne Operation mit den erforderlichen Sollwerten durchgeführt wurde und damit den Qualitätsanforderungen genügt. Unser modular aufgebautes System wurde speziell für die Belange der Prozess- und Werkzeugüberwachung in der Füge- und Montagetechnik konzipiert.

Mit einem System können in Vernetzung bis zu 128 verschiedene Fertigungsprozesse überwacht werden. Die Prozesse dürfen dabei synchron und asynchron ablaufen. Die Überwachung erfolgt in freier Kombination aus den bewährten Messfenstern und dynamischer Hüllkurventechnik. Die Systeme sind vernetzbar mit zentralen Servern für Dokumentationszwecke und zeichnen sich durch eine extrem einfache Handhabung aus. Typische Anwendungen sind die Einpressüberwachung, Fügeüberwachung, Nietüberwachung, Bördel- und Rollierüberwachung oder Testoperationen.

Eine besondere Applikation ist die Clinchüberwachung, die häufig im Bereich der Karosseriefertigung oder bei der weissen Ware zu finden ist. Hierfür stehen spezielle Überwachungsprogramme zur Verfügung, die unter anderem die Restbodendicke als wichtiges Qualitätsmerkmal erfassen. Ein Messprogrammspeicher sorgt dafür, dass bei komplexen Vorgängen, wie beispielsweise dem Clinchen eines Karosseriebauteils aus mehreren Blechen mit angepassten Dicken und Festigkeiten (sog. tailored blanks), für jeden Fügepunkt die zur jeweiligen Materialpaarung passenden Parameter in der richtigen Reihenfolge kontrolliert werden.